Estudio de caso de JenaBatteries y ECOSPHERE: La planificación de la producción de baterías mano a mano con el desarrollo de productos

Si se va a generar más energía verde a partir del sol y el viento, la electricidad debe almacenarse para tiempos oscuros y sin viento. Para hacer frente a este desafío, están surgiendo soluciones innovadoras.

JenaBatteries GmbH de Jena en Thuringia, Alemania, está desarrollando baterías de flujo redox; estos sistemas de almacenamiento a gran escala se pueden utilizar para amortiguar las fluctuaciones en la generación de electricidad renovable. Una ventaja importante de estas baterías de flujo: no contienen metales y no requieren litio, manganeso o cobalto. Almacenan energía verde y limpia sin explotar la naturaleza y las condiciones laborales inhumanas en los países en desarrollo. Las baterías de flujo de JenaBatteries ofrecen a los grandes clientes industriales a partir de 100 MWh una solución de almacenamiento segura y escalable, lo que contribuye significativamente a la lucha contra el cambio climático.

Producción automatizada de celdas de batería

JenaBatteries quería entrar en el mercado rápidamente, por lo que el desarrollo de productos y la planificación de la producción tenían que ir de la mano. JenaBatteries necesitaba experiencia específica en el campo de la fabricación y, por lo tanto, buscó el asesoramiento de ECOSPHERE Intralogistics GmbH, una empresa que apoya a los fabricantes en la planificación de la producción, la intralogística y la automatización.

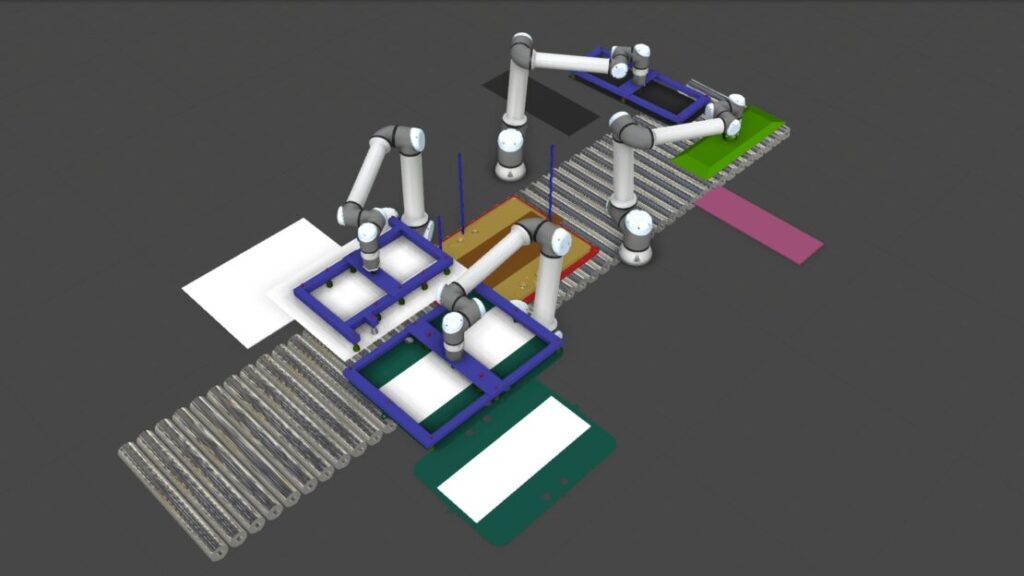

JenaBatteries quería establecer una producción automatizada para uno de los componentes esenciales de las baterías: la pila de celdas. Esta pila consta de diferentes materiales apilados uno encima del otro; en total, es necesario apilar y luego comprimir más de 300 piezas individuales para cada celda.

¿Cómo se puede optimizar la producción?

Al comienzo del proyecto, se diseñaron diferentes enfoques para la producción y el montaje. Además de la viabilidad técnica y el costo, también debían responderse muchas otras preguntas: ¿Cuánto espacio de piso se requiere? ¿Cómo se pueden disponer las máquinas de forma óptima? ¿Cuál es el mejor flujo de material? ¿Es suficiente el alcance de los robots? ¿Cómo se puede reducir el tiempo del ciclo para lograr el número requerido de unidades de pila? ¿Cómo se puede hacer que la producción sea más sostenible? ¿Y cómo se puede ampliar la producción en una etapa posterior para satisfacer la creciente demanda?

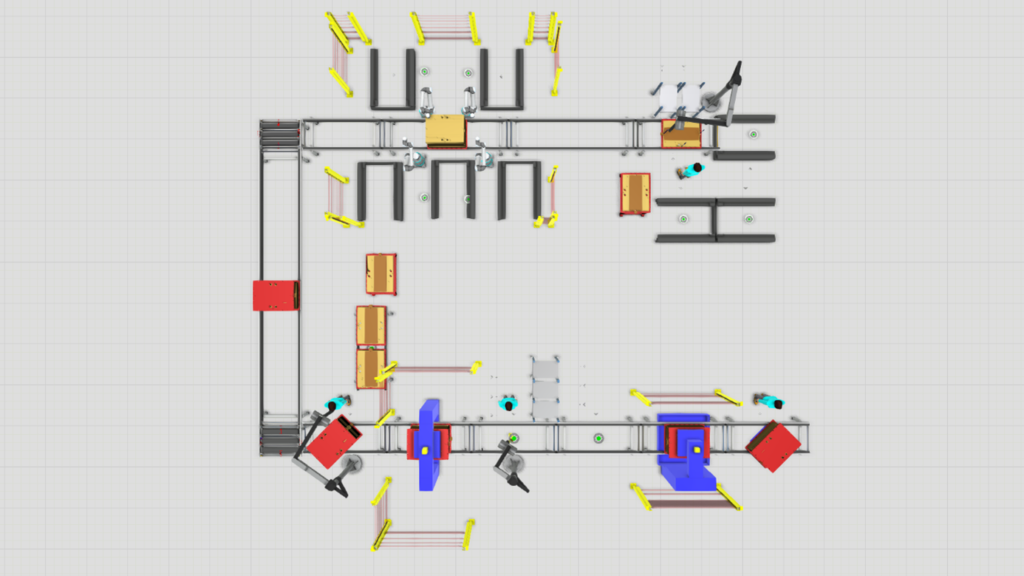

Diseño de planta con Visual Components

Todas estas preguntas solo pueden responderse con un modelo de fábrica digital. ECOSPHERE Intralogistics ha elegido el software de simulación de fábrica de Visual Components. Con Visual Components, la empresa puede crear modelos virtuales de celdas de producción y fábricas completas. Todas las preguntas, como los requisitos de espacio, la disposición de la máquina, el flujo de materiales, el almacenamiento intermedio, los tiempos de ciclo, las cantidades, etc., pueden responderse en la computadora.

Alexander Schiffer, Director General de ECOSPHERE Intralogistics, habla sobre su experiencia: “Casi no hay una reunión en la que no tenga Visual Components abierto en mi computadora portátil. Ya sea que esté esbozando una idea inicial con nuevos clientes o simulando y optimizando un sistema existente, Visual Components me ayuda a crear un entendimiento común”.

Se incluye una extensa biblioteca de componentes de fábrica

Visual Components es una de las soluciones líderes en el mundo para la planificación y simulación de fábricas en 3D. El software viene con una biblioteca de componentes de fábrica; esto permite que las instalaciones de producción se diseñen, planifiquen y simulen fácilmente. Los planificadores de fábricas pueden crear “gemelos digitales”, tanto para células de producción pequeñas como para fábricas completas; un gemelo digital de este tipo permite la planificación de la producción, la optimización e incluso la puesta en marcha virtual.

La sede de Visual Components se encuentra en Finlandia, pero el software se utiliza en todo el mundo en muchas industrias, desde la ingeniería mecánica y la industria automotriz hasta la industria del embalaje y la logística. La compra o suscripción es asequible incluso para las empresas más pequeñas, ya que hay disponibles diferentes versiones del software.

Simulación y programación de robots

El primer paso en la producción de celdas de batería es un preensamblaje manual. Aquí, un empleado coloca algunos componentes en un carro portapiezas y ensambla las primeras piezas. A continuación, el carro se traslada a una estación de montaje automatizada, inicialmente a mano, en el futuro mediante un robot móvil. En esta estación, varios robots ensamblan más de 300 componentes de la pila de baterías. Después de eso, la pila pasa a un dispositivo de prensado y luego al control de calidad y al ensamblaje final.

Primer concepto: el portapiezas se mueve a través de un sistema de cinta transportadora hacia los robots individuales. Agregan su respectivo componente cuando les llega la pila.

Modelo de planta en Visual Components: Tras la estación de premontaje manual, se disponen a lo largo del transportador las distintas estaciones (robot, montaje final, control de calidad, etc.).

Optimización del proceso con carros portamercancías realistas.

La biblioteca de robots proporcionada por Visual Components contiene todos los atributos importantes, por ejemplo, parámetros de movimiento de robots de fabricantes conocidos como KUKA, Universal Robots y Stäubli. Los datos CAD de los componentes a ensamblar se pueden importar directamente al modelo de fábrica 3D de Visual Components. Esto permite que análisis como el alcance del robot y la prevención de colisiones se realicen muy fácilmente en el modelo virtual.

También se pueden realizar simulaciones exactas de tiempo y movimiento, lo que permite reducir tiempos improductivos, minimizar tiempos de ciclo y optimizar todo el sistema. La programación de los robots se realiza directamente en Visual Components; esto significa que la producción no tiene que detenerse para la programación del robot en caso de que se realicen cambios en los productos o procesos.

El modelo de fábrica permite una reacción flexible a los cambios

Para Alexander Schiffer de ECOSPHERE Intralogistics era importante que el modelo de fábrica de Visual Components pudiera adaptarse fácilmente a los requisitos que cambiaban rápidamente: “Este proyecto no era un proyecto típico de ingeniería mecánica con especificaciones y requisitos exactamente definidos. Era más bien un entorno dinámico donde las condiciones subyacentes cambiaban casi todas las semanas. Pero la flexibilidad del modelo de fábrica de Visual Components permitió una colaboración muy ágil y flexible entre JenaBatteries y ECOSPHERE”.

Dado que la celda de la batería aún estaba en desarrollo en ese momento, se tuvo que planificar un sistema de producción que pudiera adaptarse de manera flexible a los componentes y procesos cambiantes: “Tuvimos que mantener todos los componentes centrales de la máquina lo más modulares y flexibles posible. Teníamos en mente una imagen óptima de la planta terminada y también comenzamos el desarrollo de componentes desde el principio, como los carros portapiezas. Inicialmente se mueven a mano pero ya están preparados para su posterior automatización”.que conformarse con algo lo suficientemente bueno en lugar de optimizar realmente el rendimiento general.

Ahorro de mucho dinero con la simulación de fábrica

El modelo de fábrica de Visual Components también se utilizó para crear imágenes muy informativas para la gestión. Philipp Hammans, CEO de JenaBatteries GmbH, informa: “Las visualizaciones de Visual Components nos ayudaron enormemente en nuestra planificación estratégica, especialmente porque pude ver rápidamente el estado actual del proyecto de automatización. Especialmente en nuestra fase de planificación, estas herramientas facilitan mucho la toma de decisiones informadas”.

Alexander Schiffer: “Además, gracias al cálculo detallado y la simulación con Visual Components, JenaBatteries pudo cuantificar con precisión su futura inversión. Por ejemplo, pudimos determinar exactamente el espacio requerido para la planta de producción. Esto permitió a JenaBatteries buscar una propiedad adecuada en una etapa temprana; dado el aumento actual de los precios, esto puede ahorrar mucho dinero”.

Apoyo generoso para empresas start-up

ECOSPHERE® Intralogistics GmbH se ha beneficiado de una nueva oferta de Visual Components que está disponible específicamente para empresas de nueva creación en la región DACH. Las empresas jóvenes pueden adquirir hasta tres licencias completas de Visual Components en condiciones muy atractivas. Los bajos costes de inversión durante la fase de puesta en marcha de las empresas jóvenes facilitan la compra. Al final del programa de 3 años, las licencias se pueden convertir en licencias comerciales permanentes. De esta forma, la oferta de puesta en marcha de Visual Components permite a las pequeñas y jóvenes empresas optimizar los procesos de fabricación utilizando herramientas de software profesionales.

Alexander Schiffer agradece esta oportunidad: “También nuestros clientes se benefician de esta oferta. Además de utilizar la herramienta para el diseño y las ventas de fábricas, también queremos ofrecer la simulación de fábricas como un servicio en el futuro. Por lo tanto, cualquier persona que busque un socio para llevar a cabo este tipo de simulaciones puede ponerse en contacto con nosotros”.